1. SMT组装质量检测

SMT产品组装质量检测方法有多种,目前使用的检测方法主要有以下四种类型:人工目视检查;电气测试;自动光学检测,X射线检测。

(1) 人工目视检查

SMT组装中的人工目视检查就是利用人的眼睛或借助于简单的光学放大系统对焊 膏印刷质量和焊点质量等内容进行人工目视检查,它在现阶段高技术检测仪器还在不断 完善时期,仍然是一种投资少且行之有效的方法。特别是对于工艺水平低、工艺装备和检 测设备不完善的情况下,对于改进设计、工艺和提高电路组件质量仍起着重要的作用。在 SMT组装工艺中仍在广泛采用。

可以采用人工目视检查的内容包括:印制电路板质量、胶点质量、焊膏印刷质量、贴片 质量、焊点质量和电路板表面质量等。

人工目视检查具有较大的局限性,如重复性差,不能精确定量地反映问题,劳动强度 大,不适应大批量集中检查,对不可视焊点无法检查,对引脚焊端内金属层脱落形成的失 效焊点等内容不能检查,对元器件表面的微小裂纹也不能检查。尽管如此,现在它仍然是 许多电子产品制造厂家通常采用的行之有效的检查方法。它对于尽快发现缺陷,尽早排 除,防止缺陷重复出现,优化组装工艺和改进电路组件设计具有十分重要的意义。

(2) 电气测试

电气测试主要是对电路组件进行接触式检测。在SMA的组装过程中,即使实行了 非常严格的工艺管理,也可能出现诸如极性贴错、焊料桥接、虚焊、短路等缺陷,所以在组 装清洗之后必须对电路组件进行接触式检测,测试组件的电气特性和功能。其中,在线测 试(ICT)是主要的接触式检测技术。

在线测试是在安装好元器件的SMA上,通过夹具针床或飞针,把SMA上的元器件 使用电隔离的手法单独地、逐一地进行测试。目前的在线测试仪具有较全面的测试功能, 几乎能检测覆盖包括组装故障和器件故障在内的所有生产性故障(Manufacturing Fault), 在SMT组装工艺过程质量控制中起到了极其重要的作用。

但是,由于在线测试技术是基于产品测试、以最终检测为目标的检测技术,以它作为 SMT组装故障检测的主要手段,仍存在着较大的缺陷,其主要的问题有以下几点:

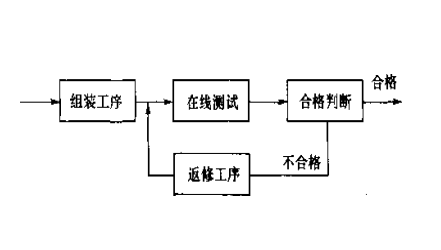

① 返修成本高。在线测试检测出生产故障,均需经返修工作台用返修仪器设备进行 返修(如图1.5所示)。由于SMT生产故障率高,返修过程困难,返修仪器设备昂贵,因 而返修成本高。有统计资料表明:采用在线测试最终检测和返修方法时,SMT产品15% 〜25%的制造成本浪费在返工中。

② 生产效率低。在线测试检测速度较慢,而且一般均需脱离生产线进行,再加上返 修工序的低效率,使产品的整体生产效率低下。

③ 测试成本高。对于一个SMT组装生产系统,往往需配备多台在线测试设备及其 针床,而且针对不同的产品需配置多套针夹具,因而测试成本高。

④ 质量反馈信息滞后。经在线测试发现的组装质量信息,经统计分析,再由人工反 馈处理,已经大大滞后于组装质量控制的实时性需要。特别是对于多品种、小批量生产或 科研产品单件生产,其质量信息很难发挥实时反馈控制作用。

飞针式在线测试仪虽然可实现不脱线、无针夹具测试,但上述基本问题也仍然存在。 为此,除了在线测试外,目前先进的组装设备本身均设置了一些自检功能,如丝网印刷机 可配置焊膏厚度检测仪,贴片机具有元器件定位光学自检系统,等等。同时,在生产过程 的质量控制中,往往还要在焊膏印刷、贴片等关键工艺环节安排检测点,利用光学检测设 备或人工目测等方法对工艺质量进行抽测。这些设备自检功能和工艺过程抽测手段,能 形成组装设备单机局部工序的自检反馈修正功能或局部工艺反馈修正功能,在人工配合 下对各组装工序质量进行严格控制,从而将组装故障源消除于各个工序中,对组装质量控 制具有非常积极的意义。

(3) 自动光学检测

随着电路图形的细线化,SMD的小型多功能化和SMA的高密度化,传统的人工目视 检测方法,难以满足SMA的要求,所以,近年来自动光学检测(AOI)技术迅速发展起来。 这种检测技术的特点是采用了计算机技术、高速图像处理和识别技术、自动控制技术、精 密机械技术和光学技术。它是综合了多种高技术的产物,具有自动化、高速化和高分辨率 的检测能力;它大大减轻了人的劳动强度,提高了质量判别的客观性和准确性,减少了专 用工夹具,通用性强;特别是它减少了测试和排除故障的时间,并可提供实时反馈信息至 组装系统。大多数AOI系统还备有用户可订购的软件,该软件提供了生产过程控制 (SPC)数据。所以,AOI技术现在正作为工艺控制的工具而普及。目前在电路组装中使 用的AOI有下列几种主要类型:裸板外观检测技术、电路组件外观检测技术、焊膏印刷等 组装工艺质量检测技术和激光/红外焊点检测技术。

⑷X射线检测

随着BGA、CSP、倒装芯片和超细间距器件的出现和电路组装密度的不断提高,使上 述的检测和测试技术与方法难以满足组装工艺质量控制的要求,诸如焊料短路、桥接、焊 料不足、丢片、元器件对准不良等缺陷的检测,以及焊点在器件底面不可视等情况下的质 量检测。这一难题可以采用X射线检测技术解决。现在,在电路组装中采用的X射线检 测系统主要有在线或脱线、2D或3D等类型,原理上主要采用X射线断层扫描和层析X 射线照相合成技术。这些检测技术的主要特征是直观性强,能准确地检测出缺陷的类型、 尺寸大小和部位,为进一步分析和返修提供了有价值的参考数据和真实映像,提高了返修 效果和速度。

2. 原材料检测

组装故障源头测控比事后检测返修意义更大,为此,原材料的来料检测和质量控制也 是相当重要的工作。元器件、PCB等原材料检测项目和检测方法有多种,其中最关键的 是元器件和PCB的可焊性检测,这也是最常用的检测项目,检测方法有边缘浸渍法、焊球 法、润湿称量法、湿润平衡试验、旋转浸渍测试、波峰焊料浸渍测试等。在不少场合,SMT 组装质量问题往往是由于所用材料的物理、化学这两方面性能的缺陷所造成的,把好原材 料的来料检测和质量控制关是保证SMT组装质量的基础。

3. 组件检测

组件检查是对SMA进行非接触式检测,它对检查件不接触、不破坏、无损伤、能检查 接触式测试检测不到的部位。组件检查最简单的方法是目测检查,它只能对SMA的外 观质量进行粗略观察,不能对组件进行全面而精确的检测。这种检测方式更无法检查组 件内层结构,所以应用范围受到很大的限制。随着PCB导体图形的细线化、SMD的小型 化和SMT组件的高密度化,AOI技术迅速地发展起来,它被广泛应用于PCB外观检测、 SMA外观检测等组件检测之中,而焊后的焊点质量检验则还广泛采用X光检验、红外检 验和超声波检验等检验方法。

以上是怡泰SMT加工厂为您分享的关于SMT加工组装质量测控方法的相关内容,如需SMT贴片加工服务,了解更多贴片加工知识,欢迎联系怡泰SMT加工厂。

怡泰电子咨询电话 189-3858-1228

怡泰电子咨询电话 189-3858-1228