焊膏印刷是SMT工艺中最复杂、最不稳定的工序,受多种因素综合影响,而且动态 变化,即使焊膏、印刷机以及印刷参数等都不变的情况下,印刷质量都有可能大相径庭。 因此,在印刷后设置检测站对焊膏印刷质量进行实时检测越来越普遍,特别是对于含有 0201元件和0.5mm及以下细间距的CSP等器件的电路板焊膏印刷,甚至有的印刷机已 经集成了 AOI等焊膏印刷检测系统。

3.2.1焊膏印刷质量分析

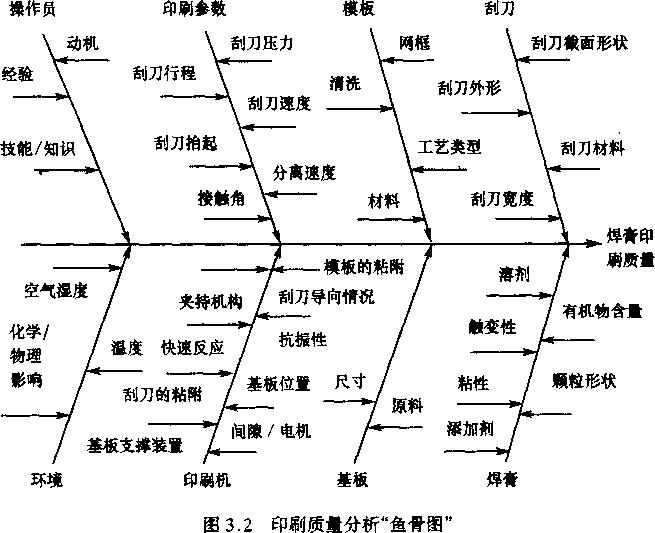

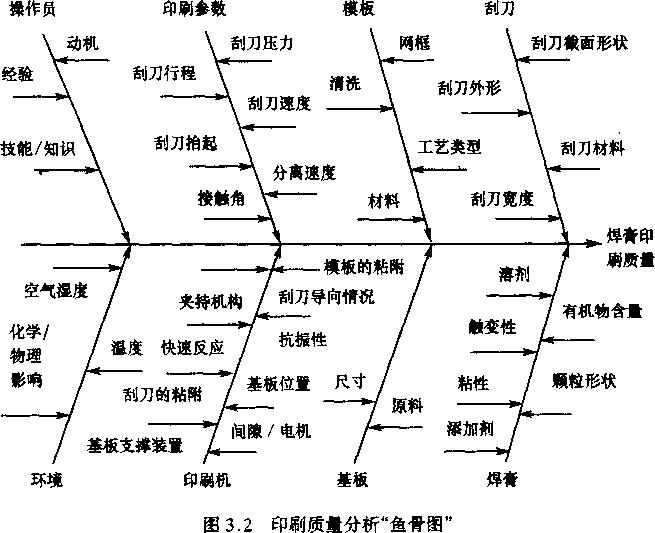

如前所述,焊膏印刷工序非常复杂,其印刷质量的“鱼骨图”分析如图3.2所示,主要 包括焊膏、PCB、印刷机、刮刀、印刷环境、操作员、印刷参数、模板等,每一大项下面分为若 干具体小项。

1. 焊膏质量的影响

焊膏的黏度、金属含量、熔点、焊接温度、粉末大小是决定焊膏性能的主要参数。一般 来说,不同的涂敷方法选用不同黏度的焊膏。液体分配器用黏度为100Pa・s~200Pa・s,丝 网印刷时为100Pa・s〜300Pa・s,模板印刷时为200Pa・s〜600Pa・s。一般均采用旋转式黏 度计测量焊膏的黏度。在黏度的测量过程中,必须注意测量时的温度、旋转的速度以及测 量的程序,使它们都与规定相一致。一般而言,随着温度、旋转速度的增加,焊膏黏度均要 下降;此外,黏度对操作的程序相当敏感。影响焊膏黏度的主要原因是焊膏的金属百分含 量和焊料球尺寸的大小。

焊膏的金属成分一般包括Sn、Pb、Au、Ag、In、Bi、Ni等。目前而言,焊膏的主要成分 是Sn、Pb,逐步向以Sn、Ag、Cu为主的无铅过渡。其中,在传统的Sn-Pb焊料中加入2% 的Ag可有效防止溶蚀作用,提高焊料的耐蠕变性。加少部分In和Cd到Sn焊料中可有 效阻止共晶片状微型结构,从而有效提高剪切疲劳寿命。随着人们环保意识的加强,Pb 将逐渐减少直至消失在焊料中,新的焊料将取而代之。但是,值得关注的是,像Ag,Au, In 等元素,虽然一定程度上可以改善焊接质量,但如果没有控制好加入量,将带来新的焊接 缺陷。合金的重量百分比约为85%〜90% ,焊膏的最大金属含量为92.5%,否则助焊剂 黏度变化时,焊膏的黏度将几乎不受影响,另外,整个焊膏的黏度会很大,不利于焊膏的印 刷。太低的金属含量会使助焊剂含量相对增加,助焊剂的增加必然导致焊接时焊点不饱 满,从而出现少焊、开焊。并且,随着助焊剂的增多,焊接时会出现更多的空洞。焊点连接 强度将大大降低;同时,在焊接时会出现更多的气泡,容易造成焊球和锡珠。另外,金属含 量的降低,必然导致黏度下降,容易出现坍塌,增加桥接的发生。

影响焊膏黏度的另一个重要因素是焊料粉末的形状和大小。理想情况下,焊料粉末 是球形,其粉末直径应不大于模板开口尺寸的不大于点涂器喷嘴直径的1/10。根据 焊料尺寸,依据ASTM标准定义的网目大小把焊膏分为6种类型(TYPE1~TYPE6)O实 际应用的焊膏的焊料粉末并非完全的球形,颗粒太小、卫星形、扁平形、有角的表面、包裹 的表面、不规则粒状等都是不尽人意的,它们会或多或少的影响最终焊接质量。使用球形 焊料粉末主要是考虑到焊膏在生产、运输、使用过程中的氧化情况,相比不规则形状的焊 料粉末,球状粉末有效地减小了颗粒与外界的接触面积,从而可以有效地防止或减少焊膏 的氧化,提高焊接时的润湿性能,同时有利于在焊膏印刷过程中的滚动效果从而填充模板 开口。随着粉末尺寸的减少,焊膏的黏度大幅度提高,这是因为更多的颗粒与助焊剂接 触,从而在粉末与焊接之间形成更大的黏结力,相应地提高了焊膏的黏度。对于细间距引 脚元器件而言,采用小尺寸粉末的焊膏将大大提高印刷性能,减少焊料不足、模板开口堵 塞的发生,从而有效提高焊接质量。总体来说,金属含量和粉末尺寸极大的影响焊膏的黏 度,要根据具体组装要求,选择合适的焊膏。

2. 印刷参数

焊膏的印刷过程是质量的决定性因素。印刷过程涉及到各种印刷工艺参数及其设 置,如刮刀速度、压力、角度、硬度及其材质、脱模速度等。刮刀的速度决定了焊膏填充模 板开口的时间,时间长表明焊膏将会有充裕的时间填充开口,一般的速度为lOmm/s- 25mm/s,印刷过程中必须保持焊球的滚动,速度太快不利于焊球的滚动且易造成漏印,太 慢会造成焊膏渗溢。理论上讲,刮刀速度应与焊盘间距成正比,与模板厚度及焊膏黏度成 反比。

太小的刮刀压力不能使焊膏完全填充开口也可能造成印刷焊膏量过多,太大会导致 刮刀端部挖入模板开口使焊膏印刷量太薄,太大的刮刀压力也会将焊膏挤压到模板反面 而产生印刷不良。另外,对于刚度不强的PCB而言,为了防止PCB在压力的作用下发生 翘曲,经常采用支撑顶杆(针)的方法来提高印刷质量。刮刀的角度要注意,一是刮刀自身 制造时制成的角度,二是在印刷过程中的推动角度(刮刀与PCB接触时与PCB的夹角)。 刮刀自身角度一般包括45\55\60°等,推动角度与刮刀自身角度、压力、刮刀硬度、印刷 速度相关。相比较而言,推动角度一般都比较大,这样可以防止焊膏黏到刮刀上从而造成 焊膏印刷不足的缺陷。

刮刀的硬度及材质是一个非常重要的因素,刮刀一般有橡胶刮刀和金属刮刀之分,对 于硬度相对较低的橡胶刮刀而言,在焊膏印刷过程中,当刮刀与模板接触时,由于刮刀压 力的存在,在模板开口部就造成刮刀端部变形进入开口部形成“挖掘”现象。金属刮刀的 变形很小,对印刷的焊膏几乎没有影响。金属刮刀由于比橡胶的硬度大,在印刷过程中不 易变形,可以有效减少刮刀进入模板开口的量,从而大大减少“挖掘”的发生,对于橡胶刮 刀而言,很容易出现刮刀的磨损,磨损之后,在模板上很容易出现焊膏的残留,橡胶刮刀的 硬度范围一般为(55〜95)Hs,常用的刮刀硬度为90Hso较高硬度(大于9OHs)的刮刀主 要应用在细间距元器件的焊膏印刷。而采用弹性合金做基底,硬金属做刀刃的合金刮刀 结合了金属刮刀和橡胶刮刀两者的优点,既具有金属刮刀的硬度又具有橡胶刮刀的柔顺 性,能印刷出具有平坦表面的焊膏。

脱模速度是影响已印刷焊膏外形的一个因素,脱模速度一般为O.hnm/s〜0.2mm/s。 理论上讲,脱模速度在整个脱模过程中是不应该完全一致的,应该是慢-快-慢的过程 (如图3.3所示),在脱模的开始和快要完毕的阶段脱模速度都应该比较慢。在开始时,由 于模板与PCB紧密接触,如果脱模过快,焊膏就有可能由于过大的大气压力而坍塌,同时 慢速脱模可以有效减少模板与PCB的回弹;在模板即将脱离焊膏时加速脱模,可以有效 地保持已印刷焊膏外形的完整性,有效减少焊膏粘网与拖尾发生。目前,先进的印刷机能 将脱模速度设置成可加速的,其效果非常好。另外,脱模速度与引脚间距有关,间距越小, 脱模速度相对也要较小。

(a)快速脱模位置;(b)慢速防止坍塌;(c)慢速防止回弹;(d)慢速防止拖尾。

焊膏的厚度还受控于模板的厚度,另外,焊膏厚度与引脚间距也有关系,间距越大,印 刷的厚度也应越大。例如,对于0.3mm间距的引脚来说,模板厚度一般为o.lmm,而命 刷焊膏的厚度则为0.09mm〜0.1mm,对于0.5mm及以上间距的器件引脚来说,模板厚 度为0.12mm、0.15mm,印刷厚度为0.11mm〜0.15mm。印刷模板上表面应有一定的粗 糙度,才能保证焊料球在印刷过程中产生滚动而不是平动。开口形状采用梯形可一定程 度上减少缺陷率,开口内壁需要良好的表面质量,必要时采用电抛光工艺。根据IPC7525 标准,为了保证良好的脱模特性,关键控制参数为模板开口的面积比与宽厚比,对于传统 的锡铅焊膏,模板开口尺寸要求宽厚比大于1.5,面积比大于0.66o由于无铅焊膏的填充 和脱模能力相对较弱,对模板开口的宽厚比、面积比的要求相对高一些,推荐模板开口宽 厚比大于1.6,面积比大于0.71。

以上是怡泰SMT加工厂为您分享的关于smt贴片加工焊膏印刷质量检测的相关内容,如需SMT贴片加工服务,了解更多贴片加工知识,欢迎联系怡泰SMT加工厂。

怡泰电子咨询电话 189-3858-1228

怡泰电子咨询电话 189-3858-1228