1. SMT组装可维修性设计

PCB电路模块的可维修性设计主要是在设计阶段充分考虑元器件的可拆除性,拆除过程的可操作性,以及尽量避免维修过程对周边元器件或PCB可能产生的危害性。例 如,选择固定元器件的黏结剂黏结强度要适度;依据维修工具确定PCB上应留有的维修 拆装间隙;热敏元件避免安装在可能维修拆装的大型器件附近度等。这些内容的设计都 是面向可维修性设计需要考虑的。

目前,维修工作站一般均带有真空拾取工具,对于片状元件等片状无源器件的维修一 般不成问题;在取下和换上有源器件时,大都使用了热空气工具,从器件顶部吹热空气,然 后用真空吸嘴拾取。因此,喷嘴的窄缝隙决定了器件周围要留有的空间大小。

2. SMT组装可测试性设计

可测试性设计围绕着是否可以由自动测试设备(CATE)来对所有测试接点进行测试 而展开的。对于针床式ICT,测试焊盘必须从两面加以检测,因此,要留有供双面检测所 需的额外占地空间,设计者要考虑PCB中的元件单元间的空隙。

根据可测试性设计要求,设计PCB电路时应重点考虑目视检查和ICT测试技术的可 测试性,主要依据是ICT的装备情况和PCB的电气性能要求。

(1) 目视要求

在画出元件参考符(CRD)以及极性指示时,应考虑在元件插入后仍然可见,这在检查 和故障排除时很有帮助,并且也是一个很好的维护性工作。

(2) 工艺装备要求

① PCB与针床通过测试定位孔装夹在一起,因此要在基板上设置精确的定位孔。定 位孔的直径误差应在±0 . 05mm以内,至少设置两个,且距离愈远愈好。定位孔采用非金 属化孔,防止孔径应增加焊锡镀层而变小。

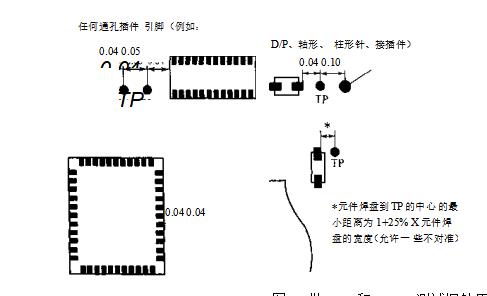

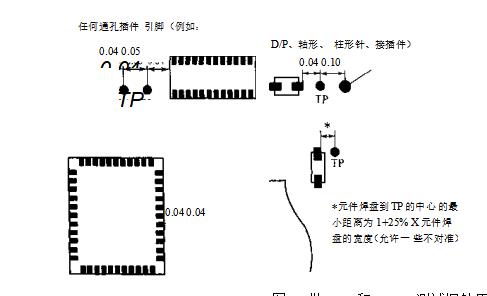

② 测试点的直径不应小于0.4mm,相邻测试点的间距最好在2.54mm以上,一般 不要小于1.27mm。这主要取决于测试探针的形状和尺寸;常用的可测试的焊盘是IL任何通孔插件 引脚(例如:D/P、轴形、 柱形针、接插件)

图5.2供50mil和lOOmil测试探针用ATE测试的单元间隙(单位:英寸) 型焊盘,如图5.3所示,MIL型焊盘,如图5.4所示,图中以虚线分为左右部分代表 PCB双面。从图5.3可看出,通过可测试性设计,将元件的50mil脚中心转换成间距为 lOOmil的测试点。

③ 在测试面上一般不能放置高度超过64mm的元器件,否则造成探针无法接触到测 试点。

④ 测试点不可被阻焊剂或文字油墨覆盖,否则将会缩小测试点的接触面积,降低测 试的可靠性。

⑤ 测试点应镀锡或选用材质较软、易贯穿、不易氧化的金属导体,以保证可靠接触, 延长探针的使用寿命。

⑥ 测试点最好放置在元器件周围1.0mm以外的位置,以避免探针和元器件发生撞 击,同样,定位孔周围3.2mm以内不能有元器件和测试点。

⑦ 探测点的布置最好是采用标准的栅阵排列(即坐标间距跟随一定的标准),这样

可以方便日后测点的改变和针床夹具的重复使用或修改。

(3) 电气性能要求

① 根据电气性能设计要求,每个电气节点都必须有一个测试点,每片IC必须有电源 和地的测试点,且尽可能的靠近该IC,最好距离IC不超过2.54mm。

② 尽量将元件面的测试点通过过孔引到焊接面,这样可采用单面针床来进行在线测 试,从而降低测试成本。

③ 将测试点均匀分布在PCB上。如果探针集中在某一区域,较大的压力会使待测 板或针床变形。

④ PCB上的供电线路应分区域设置测试断点,以便于电源去耦电容或其他元器件出 现对电源短路时,更快捷准确的查找故障点。同时,设计断点时,还应考虑恢复测试断点 后的功率承载能力。

⑤ 测试点严禁设在元器件的焊点上,否则,测试时很可能使虚焊点在探针的压力下 被挤压到理想位置,从而掩盖了虚焊故障。同时,探针因定位误差引起的偏晃可造成元器 件的损坏。

现在的SMT组装质量控制趋势是越来越重视工艺测试,它使制造者能够得到有关 SMA性能和产出率的实时信息,而不是等到生产结束才知道SMA是否合格。因而出现 了完整的含有设计和生产数据库的软、硬件测试系统,软件包括PCB的设计资料、贴片程 序、测试程序等,硬件有自动光学检查仪、飞针或针床ICT和功能测试仪等。这样就极大 地改变了线路板测试方法,从现在的只是发现和识别PCB的缺陷,进化为一种工艺控制 和最终检测相结合的方法;为从事后防范,发展到从设计到最终产品整个过程的缺陷防止 与克服提供了一定的保障条件。为此,面向可测试性设计也成为了 SMT组装质量控制 中的一项重要内容。

以上是怡泰SMT加工厂为您分享的关于SMT组装可维修性设计和可测性设计的相关内容,如需SMT贴片加工服务,了解更多贴片加工知识,欢迎联系怡泰SMT加工厂。

怡泰电子咨询电话 189-3858-1228

怡泰电子咨询电话 189-3858-1228