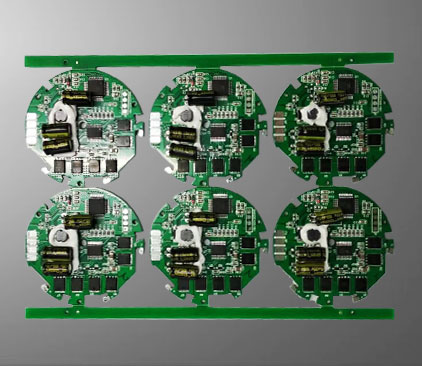

为什么PCB电路板的连板数至关重要,一般来说,当PCB研发设计工程师把印刷电路板的外观形状定下来后,就应该马上接着进行电路板的合板/拼板/连板的工作。 拼板的目的在于:增加生产线的产出,减少板材的损耗。

我们最常见到的的连板会以两片以上的相同电路板合成一块大电路板,比如 2 in 1 (二合一), 3 in 1 (三合一), 4 in 1 (四合一)等;也有用不同形状的电路板合成一块大板子的情形,但不多见,因为生管在安排生产时较难配合刚好数量的不同板子;也有将同一片板子作成双面板的情况所谓的双面板也就是指正(top)、反(bottom)两面的配置, 这通常运用在零件较少的电路板,比如手机板,因为可以充分利用SMT的长线打板功能,以增加效率,但缺点是使用上有所限制,而且可能造成受热不均的现象,比如说有些电路板会把较重的零件集中设计某一面,然后这一面作为第二次打件以避免较重零件掉落,当然这种板子就无法采用双面板的设计;还有些板子可能有较会吸热的零件(如大面积的ATM读卡槽), 也比较不适合采用双面板的设计。

基本上,在设计几连板时,应该要考虑下列的因素,要注意的是,最后都应该将之化为金钱来作最后的衡量标准。考虑电路板材的最佳使用率一般的电路板厂商为了快速量产及压低成本,都会有其基本的标准板材大小,比如说 16.16"x16.16", 18.32"x18.32", 20.32"x20.32",... 等,我们要做的就是尽量把这些板材全部用完,也就是说要选择一张合适的标准板材大小把我们的板子塞进去,达到板材利用率最高的目的。因为电路板的价钱会随着板材的大小来定价钱,同样一张板材可以塞得下越多电路板,则电路板子的价钱就越便宜。 当然,电路板的价钱还得考虑几层板、、钻几个孔、有没有HID... 等。

考虑PCBA加工时SMT贴片加工工艺段的生产效率,SMT加工线通常有所谓的长线及短线之分,短线就是线短一点,大多只有一部快速机及一台慢速机,最多就是再多加一部快速机;长线就是线长一点,快速机及慢速机多摆几部。 但是不论长短线,锡膏印刷机总是有的,一般来说,以板长150mm的合板为例,印刷一次锡膏的时间约需35~40秒,如果仅以 2 in 1 的合板来投入SMT短线,那么可能每一台机器所分配到的时间约为10~26秒,很明显的时间全都低于锡膏印刷的时间,也就是说后面的贴见机都在等锡膏印刷机,这样就造成SMT机器的闲置,也减少产能。如果把 2 in 1的连板改为 4 in 1,那么效率马上就提升 (每小时的产出),每小时的产出: { [ 60(秒/分钟) x 60(分钟/小时) ] / 瓶颈时间(秒) } x 合板数量。

但是一般电路板厂会比较希望连板的数目越少越好,因为这样可以避免掉 cross board (X-board) 的损失。 所谓 cross board 就是合板中有一板以上的不良板子,一般的SMT打件工厂都不希望接受这种板子,因为会造成效率的损失,但这种电路板在制程中又无法绝对避免,所以连板数越多,电路板厂报废的数量就会越多,相对的成本也就提高。就如同一开始所说的,最终的结果还是要换算成金钱,来计算采用及连板材是最佳的连板数。 而且可能不同的板厂及不同的 SMT 工厂的结果都会有所不同。

以上是怡泰SMT加工厂为您分享的关于PCB电路板的连板数量对PCBA加工价格的影响的相关内容,如需SMT贴片加工服务,了解更多贴片加工知识,欢迎联系怡泰SMT加工厂。

怡泰电子咨询电话 189-3858-1228

怡泰电子咨询电话 189-3858-1228